「AI 质检员」在富士通工厂上岗,检测效率比人工提升 25%

编者按:本文来自微信公众号“HyperAI超神经”(ID:HyperAI),作者:神经小兮,36氪经授权发布。

内容提要:

日本第一 IT 厂商富士通,于近日宣布开发了用于检测产品外观异常的 AI 技术,从而节省人力成本、材料成本等,同时也可节省声誉损失和退货/召回相关的成本,「无人工厂」已来。

关键词:

机器视觉 产品缺陷检测 质量控制

去年 11 月,苹果开始在全球范围内的召回 AirPods Pro,原因是:在 2020 年 10 月之前出厂的 AirPods Pro,可能会出现发出爆裂声或静电噪音,并在嘈杂环境中、运动时或通话时增大等状况。

不想这件事情过去才刚刚一个月,在 2020 年 12 月,苹果又发起新一轮召回计划,针对的是之前 iPhone 11 屏幕触控失灵问题。

此次召回再次遭到消费者的吐槽:「品控真的差成这样了吗?」

一次次的缺陷产品召回,不仅对苹果的声誉造成损失,也让其在一定程度上失去了消费者的信任。

因此,除了产品性能指标外,品控对于企业来说也至关重要。

随着人们消费水平的提高,对于电子产品的需求增多,工厂的出货压力也随之增加。而品控环节基本都是依赖人工检测,在高强度工作之下,质检员可能因为视觉疲劳、精神不集中等出现更多错检、漏检情况。

如何在保证检测效率的情况下,提高产品良率?富士通决定用 AI 技术来解决。

富士通求变,用 AI 代替人工质检员

作为亚洲最大、世界第五的 ICT 供应商,富士通的产品涵盖计算机、半导体、中间件等,在日本、中国、美国等多个国家设有众多工厂。

在全球都制造业都在推动智能制造的趋势下,这家成立 86 年的企业,也正在利用人工智能等前沿技术,提升产线的生产效率。

富士通大约在 10 年前,开始推动智能制造进程

近日,富士通实验室宣布,公司已经成功开发了一种用于图像检查的 AI 技术,该技术可以高度精确地检测制成品上的各种外部异常,包括划痕和生产错误的等。同时,该技术也大大减少了产品的质检人力与时间成本。

机器视觉给产品「挑刺」,又快又准

长期以来,产品质量检测都是依赖人工肉眼检测,这样的方式,不仅效率低,而且很容易因人为因素,造成漏检、错检、标准不统一等问题。

为此,富士通决定用机器视觉代替人类肉眼,来检测成品的外部异常。「AI 质检员」可根据产品的近似形状、详细结构和质地等特征,确定产品是否有缺陷。

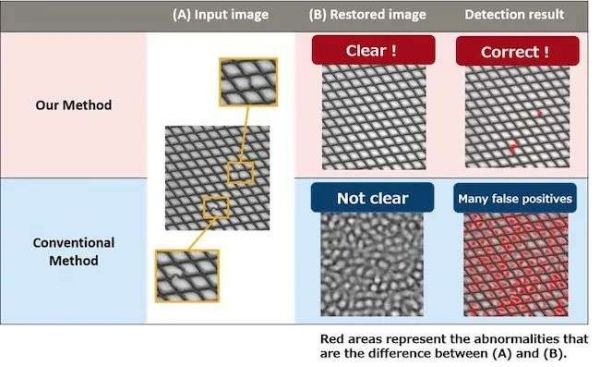

前者检测图像更清晰,检测结果也更准确富士通提出的方法(上)与此前常规方法对比

在不同类型的测试中,「AI 质检员」也能够把握检测重点,精准分析产品异常。比如,在形状变形测试中,它会理解,近似形状的判断是最重要的;而在条件或图案测试中,「AI 质检员」就会认为,纹理的检测是最重要的。

此外,即使产品看起来正常,但如果涂层、颜色和接线形状等元素存在个体差异,AI 也会针对每个项目检查这些特性,并在检查的同时,判断出个体差异或异常是否在可接受的范围内。

据介绍,训练 AI 来执行质量控制任务的挑战在于,此前通常使用个体特征的加权和累加指数来训练模型,如此一来,要创建一个能够掌握所有检查特征的模型,可能会比较困难。

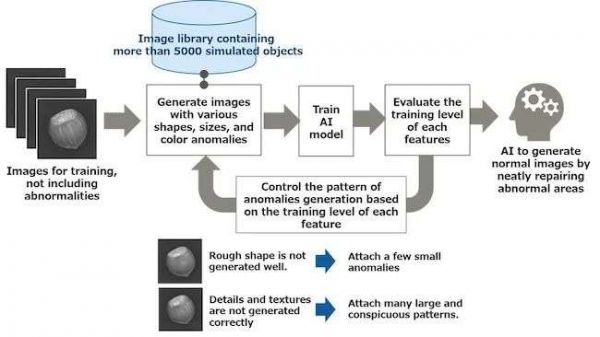

对此,富士通已经开发出一种新的 AI 模型训练方法,让 AI 能够基于 5000 多种人工物体的图像库,生成各种形状、大小和颜色的材料,并在其中随机添加异常,然后用这些带有异常的图片训练模型。

AI 给正常图片添加异常,并对模型进行训练的过程示意图

在训练过程中,富士通研究人员将正常图像与 AI 还原后的图像进行比较,评估每种功能的训练程度,例如近似形状、详细结构和纹理,并控制要添加的异常的大小、颜色和数量,以便 AI 优先学习未捕获的特征。之后,通过对 AI 还原的图像进行评估,对其薄弱方面进行加强训练。

简而言之,这一过程相当于,AI 自己创造异常,再交给自己进行检测,并将图像恢复至正常状态,从而在不断的自我博弈中,精进技艺。

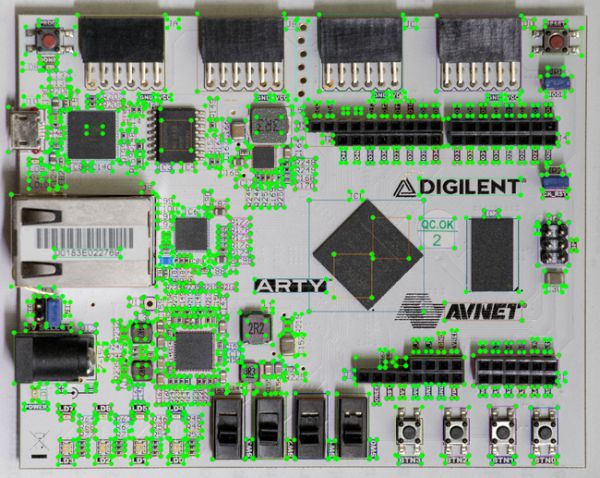

富士通在其日本长野工厂的检验过程中,验证了该技术的有效性。当其 AI 应用于外观正常的产品时,AUC 得分超过 98%,而且,该技术将印刷电路板的检验工时减少了 25%。

富士通表示,未来公司将进一步开发相关技术,应用于其 COLMINA 数字解决方案,实现企业的数字化转型。

从传统到智能,机器视觉立大功

在工业 4.0 时代,人工智能技术正在快速渗透工业领域的各个场景,改变我们的生产方式。其中,机器视觉可以说是工业自动化的「眼睛」,产品位置辨识、检测、设备操作定位等,几乎都离不开机器视觉技术。

在工厂质量控制体系中,尤其是汽车零部件、3C 产品、芯片等行业,产品质量监控和缺陷管理是非常重要的一个环节,极大影响着产品的质量和产出速度。此外,这方面的人力成本也占据了整个生产成本的较大比例。

与视觉检测有关的人工成本,每年达到约 60 亿元以电子制造行业为例,我国相关生产线上

而机器视觉技术的进步,极大地促进了这一环节的自动化,也大幅度减少了漏检误检等情况。

利用机器学习算法,经过过少量图像样本训练,AI 就可以在精密产品上,以远超人类视觉的分辨率,发现微小缺陷,提升产品良品率。

相对于人类视觉而言,机器视觉在量化程度、灰度分辨力、空间分辨力和观测速度等方面存在显著优势。

使用基于深度学习的算法,在 PCB 上进行零件定位和分段

近年来,国内外多家企业已经陆续将机器视觉技术引入生产环节。今年年初,亚马逊就宣布上线机器学习服务 Lookout for Vision,使用机器视觉技术,为工业和制造业客户提供产品缺陷及异常检测服务。

据公开数据显示,2018 年,全球用于工业自动化领域的机器视觉技术市场规模达 44.4 亿美元(约合人民币 290 亿元),预计 2023 年将达 122.9 亿美元(约合人民币 804 亿元),年复合增长率高达 21%,市场需求巨大。

随着相关技术的不断成熟,以及智能制造政策的不断驱动,机器视觉技术的应用场景也必然将越来越广泛,这一赛道的竞争也将相当激烈。

新闻来源:

https://www.fujitsu.com/global/about/resources/news/press-releases/2021/0329-01.html

相关推荐

「AI 质检员」在富士通工厂上岗,检测效率比人工提升 25%

巡线、找鸟、看星星 …百度大脑化身"隐形劳模" 用AI守护劳动者

深入纺织品纤维检测细分领域,「冠图科技」用人工智能将检测效率提升10倍

聚焦工业视觉检测和定位,「九纵智能」已服务华为、苹果、美的、富士康

AI机器人大规模上岗之后,我们会变得更好吗?

特斯拉上海工厂招聘会:一天面五百人 最快1个月上岗

提供工业模拟仿真和视觉检测方案,「百子尖」帮助客户建设智慧工厂

AI 辅助开发比人工编写代码快 180 多倍,程序员是喜还是忧?

自研工具将标注效率提升50%,「星尘数据」还要为无人车场景提供全方位服务

日本智能工厂展里的“中国势力” ,智慧物流机器人极智嘉Geek+脱颖而出

网址: 「AI 质检员」在富士通工厂上岗,检测效率比人工提升 25% http://m.xishuta.com/newsview41410.html