英伟达带头冲锋800V直流,功率芯片厂商迎来新机遇

在OCP全球峰会上,英伟达(NVIDIA)聚焦于千兆瓦级AI工厂的未来发展,带来一系列前沿技术与创新成果展示,其中800V直流(VDC)技术成为一大亮点,引领数据中心能源架构变革。

相较于传统415或480V交流(VAC)三相系统,800V直流架构展现出显著优势。从物理传输层面来看,相同的铜线缆在800V直流下可传输超过150%的功率,以往单个机架供电所需的200公斤铜母线可以大幅减少,为客户节省数百万美元成本。

在数据中心实际应用中,800V直流架构提升了系统的可扩展性,让数据中心能够轻松应对不断增长的算力需求;其更高的能源效率,减少了电力传输过程中的损耗,契合当下绿色节能的趋势;同时,降低了材料使用量,优化了成本结构,并且为数据中心带来更高的性能容量。实际上,电动汽车和太阳能行业早已因类似效益采用800V直流基础设施,如今,数据中心领域也正迎来这一变革浪潮。

富士康积极响应,公布了为800V直流打造的40兆瓦台湾高雄1号数据中心;CoreWeave、Lambda等20多家行业先驱也纷纷投身800V直流数据中心设计。此外,Vertiv推出了节省空间、成本和能源的800V直流MGX参考架构,惠普宣布支持相关技术,共同完善800V直流生态。

20多家NVIDIA合作伙伴正在帮助提供符合开放标准的机架服务器,助力未来的千兆瓦级AI工厂。

芯片提供商:亚德诺半导体(Analog Devices,Inc.,ADI)、AOS、宜普电源转换(EPC)、英飞凌(Infineon)、Innoscience、芯源系统(MPS)、纳微半导体(Navitas)、安森美(onsemi)、Power Integrations、瑞萨(Renesas)、立锜科技(Richtek)、罗姆(ROHM)、意法半导体(STMicroelectronics)和德州仪器(Texas Instruments)

电源系统组件提供商:BizLink、台达(Delta)、伟创力(Flex)、GE Vernova、领益科技(Lead Wealth)、光宝科技(LITEON)和麦格米特(Megmeet)

数据中心电源系统提供商:ABB、伊顿(Eaton)、GE Vernova、Heron Power、日立能源(Hitachi Energy)、三菱电机(Mitsubishi Electric)、施耐德电气(Schneider Electric)、西门子(Siemens)和Vertiv。

其中,包括中国大陆及台湾地区的合作伙伴数量不少,特别是英诺赛科成为了本土芯片行业唯一一家合作伙伴,另外也有包括PI等公司新进加入到了生态系统中。

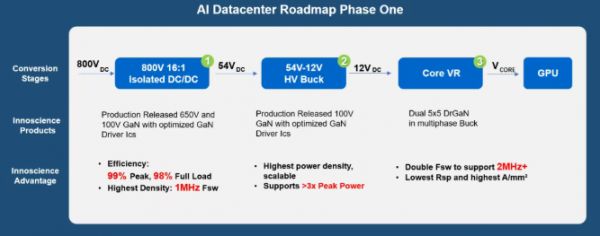

英诺赛科——唯一氮化镓IDM

作为业内唯一的全栈氮化镓供应商及领先的氮化镓IDM企业,英诺赛科是唯一实现1200V至15V氮化镓量产的公司,可提供从800V到1V的全链路解决方案。这使英诺赛科成为唯一有能力为所有转换阶段提供全GaN功率解决方案的供应商,从容应对未来架构为满足更高功率需求的演变。

英诺赛科官方表示,基于48V电压的传统人工智能系统正面临严峻的挑战——效率低下、铜耗过高,超过45%的总功耗耗费在散热上。未来的人工智能集群(如搭载超过500块GPU的机架)若沿用旧式PSU电源设计,将无空间容纳计算单元。800 VDC架构正是支持系统从千瓦级跃升至兆瓦级的解决方案。

除了向800V机架电源过渡外,该架构还要求在800V到1V的电压转换中实现超高功率密度和超高效率。只有氮化镓功率器件(GaN)能够同时满足这些严苛要求。

为满足800 VDC的功率密度要求,电源开关频率必须提升至近1MHz,以缩小磁性元件和电容器的尺寸。现有机架式电源的典型开关频率最高约300kHz,如果提升至1MHz可使磁芯尺寸缩减约50%。

英诺赛科第三代氮化镓技术具备决定性优势:

在800V输入侧,英诺赛科氮化镓(GaN)与碳化硅(SiC)相比在每个开关半周期内可降低80%的驱动损耗和50%的开关损耗,从而实现整体功耗降低10%。

在54V输出端,仅需16颗英诺赛科氮化镓器件即可实现与32颗硅MOSFET相同的导通损耗,不仅将功率密度提升一倍,还使驱动损耗降低90%。

与现有机架架构中的硅MOSFET相比,800 VDC的低压电源转换阶段采用氮化镓材料可将开关损耗降低70%,并在相同体积内实现功率输出提升40%,大幅提升功率密度。

基于氮化镓的低压功率级可扩展以支持更高功率的GPU型号,其动态响应得到提升,同时降低了电路板上的电容成本。

Power Integrations——业界唯一1700V氮化镓供应商

Power Integrations产品开发副总裁Roland Saint-Pierre表示:“随着人工智能对电力需求的不断增长,采用800VDC输入方案可简化机架设计、提高空间利用效率并减少铜材用量。随着机架电力需求的不断攀升,我们认为1250V和1700V PowiGaN器件是主电源和辅助电源的理想选择,它们能够满足800VDC数据中心所需的效率、可靠性和功率密度要求。”

Power Integrations的InnoMux2-EP IC,它是适用于800VDC数据中心辅助电源的独特解决方案。InnoMux-2器件内集成的1700V PowiGaN开关支持1000VDC输入电压,其SR ZVS工作模式在液冷无风扇的800VDC架构中可为12V系统提供超过90.3%的效率。

市面上大部分制造商提供的商用器件通常具有低于200V的额定耐压,或其额定耐压介于600V至650V之间。在650V以上电压领域,仅有少数制造商推出了900V额定耐压的GaN HEMT。基于硅衬底的商用GaN HEMT技术难以实现900V以上的电压扩展,因为这需要极厚的缓冲层,从而带来显著的工艺挑战。

因此,需要额定耐压1200V及以上宽禁带功率器件的应用一直受限于使用SiC开关器件。然而,与SiC相比,GaN能够实现更高的开关频率,在保持高效率的同时,为满足AI数据中心等应用日益增长的功率密度需求提供了可行路径。Power Integrations采用其专有PowiGaN技术制造的GaN HEMT具有独特的优势,可在实际器件中实现极高额定耐压(高达1700V),使其成为替代1200V SiC器件及更高电压器件的现成且极具吸引力的选择。

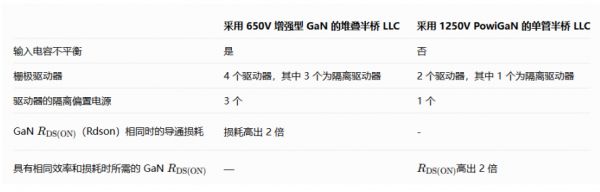

为在800VDC母线应用中充分发挥GaN的优势,通常会采用两个650V GaN器件进行串联堆叠的半桥结构,共计使用四个650V GaN器件。虽然这种堆叠拓扑结构可以在GaN所能达到的高频下工作,但它带来了若干挑战,包括控制复杂性增加、输入电压不平衡导致的可靠性风险、占用空间增大以及导通损耗增加,从而导致效率降低和成本上升。相比之下,在此应用中采用1250V额定耐压的PowiGaN开关,不仅能显著简化功率变换器拓扑结构,更能充分利用GaN的特性——正是这些使其成为理想的高频功率开关。

利用1250V的PowiGaN共源共栅开关,电源设计人员可以非常放心地明确其设计可以工作于1000V的峰值VDS,同时满足80%的行业降额标准。对于工作峰值VDS超过1000V且高达1360V的应用场景,采用1700V PowiGaN共源共栅开关可让用户设计出同样高效的电源方案,但此时却是在更高的电压下工作。

上图显示了Power Integrations的共源共栅架构示意图。1250V/1700V GaN HEMT是一款基于Power Integrations的专有PowiGaN技术制造的常开、耗尽型器件。它与低压硅MOSFET串联,形成共源共栅结构,以实现有效的常关操作,这对于电力电子系统的安全运行至关重要。耗尽型GaN器件被认为具有极高的可靠性,因为它们无需p型GaN栅极层。因此,它们避免了阈值电压漂移及相关的不稳定性问题,确保了长期稳定性。

PI对比了采用650V增强型GaN器件与1250V PowiGaN器件的800VDC、12.5V输出固定比的LLC拓扑结构对比。由于采用了快速开关的GaN器件,这两种方案都可以在800VDC输入下以超过500kHz的高频率进行工作。不过,对于650V堆叠拓扑结构,将带来若干挑战:

输入电压不平衡:正常工作期间的输入电压不平衡必须得到妥善控制。如果半桥之间出现不平衡,GaN器件两端的应力电压可能会超过预期的约400V。在这种较高的电压应力下,由于HEMT的2DEG通道内的电流捕获效应,动态RDS(ON)退化将变得更加明显。这些限制凸显了在800VDC输入系统中采用650V增强型GaN堆叠结构时存在的可靠性与效率风险。

复杂的驱动设计:堆叠拓扑结构还会增加设计复杂性,特别是在栅极驱动电路中。每个半桥都需要专用上管驱器及隔离偏置电源,这进一步增加了系统成本、占用空间和设计负担。

效率较低且成本较高:采用具有相同RDS(ON)的GaN器件时,与1250V PowiGaN单管半桥拓扑结构相比,堆叠拓扑结构会产生更高的导通损耗。这意味着1250V PowiGaN设计可采用RDS(ON)值高出2倍的器件,同时仍能实现相同的整体效率和损耗特性。

另外,与具有近似RDS(ON)的1200V SiC MOS相比,1250V PowiGaN可以实现更高频率的LLC,从而实现更高的开关密度。

德州仪器——最全的产品组合

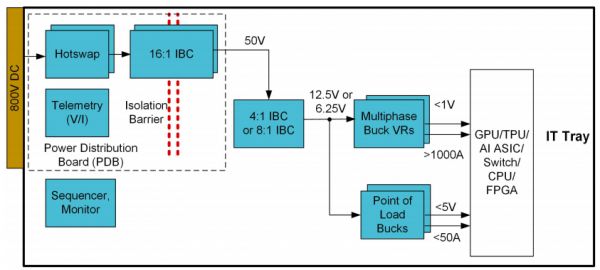

针对800V电源转换架构,德州仪器可以提供氮化镓(GaN)功率级、数字电源控制器、多相降压稳压器、DC/DC负载点降压转换器、热插拔控制器、隔离栅极驱动器等产品,支持800VDC架构下的高效高密度电源转换。

目前,800VDC存在着两种转换架构,一种为三段转换架构(800V→50V→12.5V/6.25V→<1V):800V经16:1 IBC转换为50V(效率98%),再经4:1 IBC转换为12.5V(效率98%),最后通过多相降压稳压器转换为核心电压(效率92%),整体峰值效率约88%。

可变方案为:将4:1 IBC替换为8:1 IBC(50V→6.25V,效率约97.5%),多相稳压器效率提升至92.5%,整体效率仍约88%,且更低输入电压可支持更高开关频率,减小尺寸、改善瞬态性能并支持背面安装。

另外一种架构是两段转换架构(800V→12.5V/6.25V→<1V):

64:1 IBC方案:800V经64:1 IBC直接输出12.5V(效率97%),搭配多相稳压器(效率92%),整体效率约89%,可省去4:1 IBC,节省尺寸和成本。

128:1 IBC方案:800V经128:1 IBC输出6.25V(效率96.5%),多相稳压器效率90%,整体效率约89%,但存在大电流挑战(6.25V时电流达2.4kA-3.2kA),需大尺寸导体(如母线)和多模块并联以控制电路板损耗。

德州仪器表示,800VDC架构下,两阶架构效率更高,功率密度也更大,但中高转换比IBC的大电流输出导致电路板损耗控制困难,需采用多模块并联。

总体而言,电源芯片需要越来越高的能量转换效率(降低数据中心运营成本、减少热损耗及空调开销)、小尺寸(电源组件占用电路板空间有限)、高可靠性及满足多相稳压器和负载点降压转换器的瞬态响应等性能要求。

结尾

实际上,在NV公布800V生态系统之后的这段时间,正在纳入越来越多的合作伙伴,其中氮化镓的需求增长迅速。人工智能工作负载的指数级增长正在重塑数据中心格局,对功率密度、效率和可扩展性产生了前所未有的需求。传统的硅基电力电子器件和54伏架构已无法满足下一代AI工厂对数兆瓦级电力的需求。从电网直接到GPU的800伏直流架构转型,标志着一个根本性的转折点——它支持兆瓦级机架功率传输,大幅降低铜材与散热成本,并显著提升系统整体效率。

相关推荐

英伟达带头冲锋800V直流,功率芯片厂商迎来新机遇

英伟达重磅,受益股曝光!

电车不买800V,就是智商税?

上半年成绩单亮眼,AI电源芯片的增长图谱

2024年,电动车开始卷800V超快充?

钛媒体科股早知道:继续支持企业合理融资需求,房地产行业迎来新一轮自上而下实质性宽松;电视面板全线涨价,销售旺季、世界杯、换机周期提振需求

国产AI芯片,和英伟达的差距,到底有多大?

融资首发|推出800V 12KW第三代薄膜加热器产品,热管理系统研发和制造商「海姆霍兹」完成人民币2.5亿元B系列轮融资

800V和超快充桩,车厂边建边摇头

除英伟达,这三大芯片厂也被AIGC带飞,销量看增、股价大涨

网址: 英伟达带头冲锋800V直流,功率芯片厂商迎来新机遇 http://m.xishuta.com/newsview143403.html